Het SIS -systeem is ontworpen om uitzonderlijke beveiliging en betrouwbaarheid te bieden in gevaarlijke omgevingen. Het zorgt voor de veilige werking van industriële processen door onveilige omstandigheden te detecteren en automatisch corrigerende maatregelen te nemen, waardoor risico's worden geminimaliseerd. Belangrijkste kenmerken zijn realtime monitoring, faalveilige ontwerpen en redundantie om de integriteit van de systeem te verbeteren. De SIS voldoet aan de veiligheidsnormen in de industrie en zorgt voor robuuste prestaties onder verschillende operationele scenario's. De toepassingen overspannen over industrieën zoals olie en gas, chemische productie en stroomopwekking, waar de veiligheid van het grootste belang is. Door te integreren met bestaande besturingssystemen, verbetert de SIS niet alleen de veiligheid, maar verbetert ook de algehele operationele efficiëntie, waardoor het een essentieel onderdeel is voor het waarborgen van personeel en apparatuur in risicovolle omgevingen.

1. Concept

SIS is een systeem met een veiligheidsinstrumenten, genoemd naar de definitie van het veiligheidssysteembesturingssysteem door de American Instrument Association (ISA). Ook genoemd Emergency Shutdown System (ESD) Safety Interlocking System (SIS) of Instrument Protection System (IPS), verwijst veiligheidsinstrumenten naar een systeem dat een of meer veiligheidsfuncties kan realiseren. Gebruikt om de werking van productieapparaten of onafhankelijke eenheden te controleren. Als het productieproces het veilige werkbereik overschrijdt, kan het in een veilige staat worden geplaatst om ervoor te zorgen dat het apparaat of de onafhankelijke eenheid een zekere mate van veiligheid heeft. Het veiligheidssysteem verschilt van het procesvergrendeling van batchcontrole, sequentiebesturing en procescontrole. Wanneer de procesvariabelen (temperatuur, druk, stroming, vloeistofniveau, enz.) De limiet, falen van mechanische apparatuur, systeemfalen of energieonderbreking overschrijden, voltooit het veiligheidsinstrumentsysteem automatisch (handmatig indien nodig) de voorinstelling, zodat de operatoren en procesapparaten in een veilige toestand zijn. Het SIS -systeem kan worden gebruikt om een besturingssysteem te implementeren voor een of meerdere veiligheidsinstrumentfuncties. Voornamelijk voor het alarm- en in elkaar grijpende delen van het fabriekscontrolesysteem, het implementeren van alarmacties of het aanpassen of stoppen van controle op de detectieresultaten in het besturingssysteem is een belangrijk onderdeel van automatische controle in fabrieken en ondernemingen.

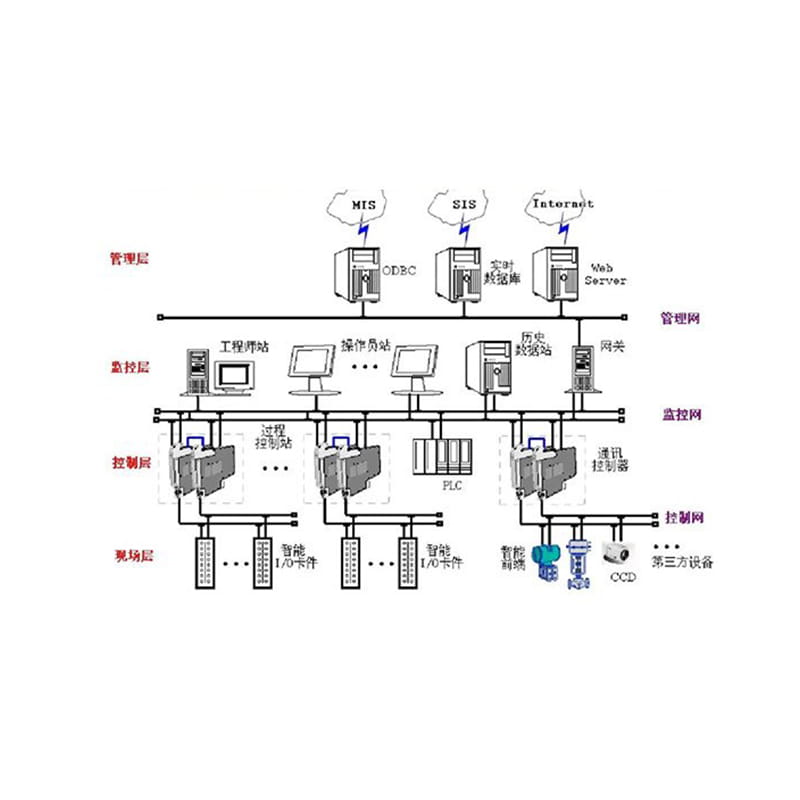

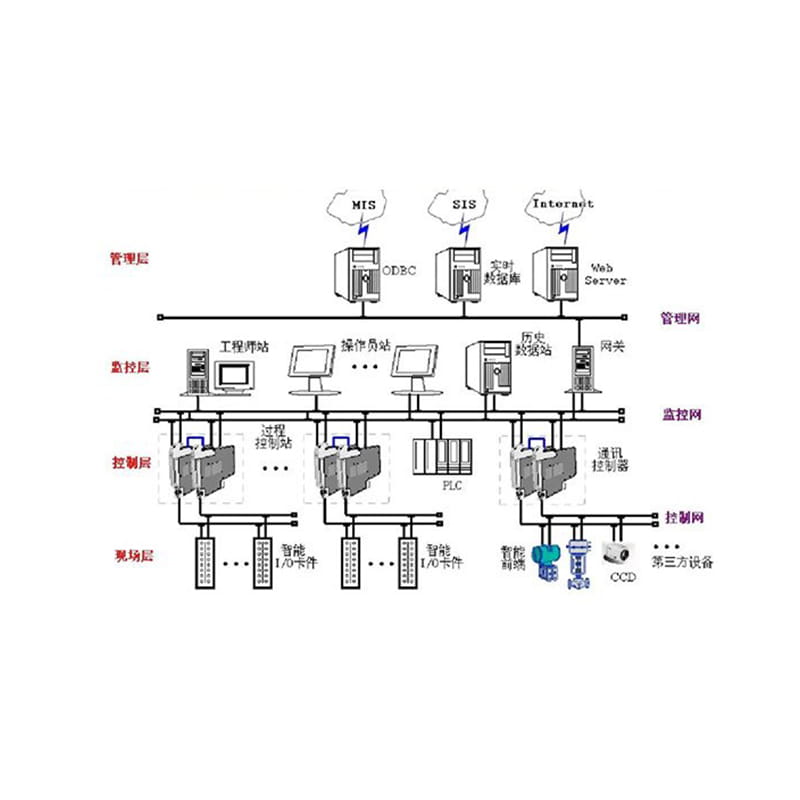

2. Systeemsamenstelling

Het veiligheidsinstrumentensysteem bestaat voornamelijk uit meeteenheid, logische besturingseenheid en uitvoeringseenheid, samen met overeenkomstige software. Gewoonlijk zijn er communicatie -eisen met het basisprocescontrolesysteem (zoals DCS -systeem), die samen het procesinstrumentcontrolesysteem van het productieapparaat vormen.

2.2 -Veiligheid Integriteitsniveau

Veiligheidsintegriteitsniveau is een internationale "standaardtaal", die tot doel heeft de veiligheidsniveau -eisen van elke veiligheidsinstrumentlus in de proceseenheid op een eenvoudige manier te verdelen. Het is een belangrijke veiligheidsindicator die moet worden gevolgd in het ontwerp van SIS -systemen.

Volgens de IEC-standaard is deze verdeeld in Sil1-Sil4 van laag tot hoog, Sil1-Sil3 van ISA 84.01 en AK1-AI8 van laag naar hoog volgens DIN V VDE0804. De overeenkomstige relatie tussen hen is als volgt.

Veiligheidsintegriteitsniveau

Veiligheidsintegriteitsniveau

2.3Safety Lifecycle

De veiligheidscyclus van de veiligheid van het veiligheidsinstrumentensysteem is ook een zeer belangrijk concept. Om de veilige productie en werking van de proceseenheid te waarborgen, moet niet alleen het juiste besturingssysteem worden geselecteerd, maar er zijn ook strikte vereisten voor de risicobeoordeling van het proces, de classificatie van de veiligheidslus en het onderhoud en beheer van het besturingssysteem. De gehele veiligheidslevenscyclus van het SIS -systeem kan worden onderverdeeld in drie fasen: analyse, engineeringimplementatie en werking en onderhoud. In de analysefase moeten potentiële gevaren van het proces worden geïdentificeerd en moeten hun gevolgen en mogelijkheden worden geanalyseerd om procesrisico's en noodzakelijke risicoreductie -eisen te bepalen. Tijdens de implementatiefase van het project zijn de hoofdtaken om het technische ontwerp, instrumentselectie, hardwareconfiguratie, softwareconfiguratie en systeemintegratie van de SIS te voltooien, evenals training voor werk- en onderhoudspersoneel, installatie en foutopsporing van de SIS en veiligheidsverificatie van de SIS. De bedienings- en onderhoudsfase heeft het langste tijdsinterval gedurende de gehele levenscyclus van de veiligheid, inclusief bediening en onderhoud, aanpassing en SIS -deactivering.

Na het ontwerp en de selectie van het SIS -systeem moet de gevaarlijke faalkans of de gevaarlijke faalfrequentie van veiligheidsinstrumentfunctie worden berekend volgens de betrouwbaarheidsgegevens en de bedrijfsmodus om te beoordelen of het voldoet aan de functionele veiligheidseisen van het doelveiligheidsinstrument. Dit is een belangrijke link om de noodzakelijke risicoreductie en functionele veiligheid en functionele veiligheid van instrumenten te waarborgen. Tegelijkertijd, na SIS -operatie, zijn routineonderhoud, modificatiebeheer, periodieke inspectie en testen, functionele veiligheidsaudit, enz. Zijn ook het kernwerk van functionele veiligheid.